電子防錆機器 ラストアレスターの誕生

1、錆と人類

人類が金属を使用し始めて以来、数千年もの間錆と戦ってまいりました。今日一説では日本国内だけでも10兆円余りが錆による損害として毎年計上されているといいます。

しかも、これは防錆処理(塗装、メッキ)を行なった上での数値であり、すなわち「錆」に対しての絶対的な勝利は今のところ不可能とされています。

防錆は大別して2つの方法が挙げられます。

- 《その1》

- 金属と水素および酸素を遮断する方法・・・塗装、メッキ、ケミカル防錆など

- 《その2》

- 電気の移動を弱め金属を安定させる方法・・・電気防錆

その1は、防錆加工が施されている箇所においては効果が得られるが、加工が困難な箇所から発生する錆に対しては効果が無く、多大な労力と時間と費用がかかる割にはユーザーに満足感を与えられないのが実情です。

その2は、船舶の腐食防止や、水中・土中の対象物に電気を流す外部電源法等があり、水や土などの電解質がある場所では効果を発揮しますが、電流のコントロールが難しく、大量の電流を流した場合、過防食などの弊害が起こります。

しかし、新しい防錆の文化は開空間でも効果が発揮できる革命的な防錆システムを開発致しました。

2、ラストアレスターの誕生

アメリカのコンピューター機器メーカー「CLI社(フロリダ・ドナルド・ルイス社長)」は、ドナルド・ケイシー博士(ニクソン政権当時のペンタゴン、特にベトナム戦争時のコンピューターの指揮官。NASAの顧問としてこの分野では高名)の監修のもとに電子工学を応用し錆を物理的に抑える『ラストアレスター』を開発しました。

本体に内蔵されているコンピューターチップCMOS(Computerized Memorize Organizational System)採用による低電流は他のコンピューターを侵すことなく安全で高い効果を引き出します。

1989年3月にNASAのスペースシャトルの発射台の防錆機器として、また過去において東南アジア諸国でも大手企業が販売権を獲得し、素晴らしい評価と売れ行きを示しました。

1993年には、オーストラリアの防錆協会からも大気中におけるカソード防錆として評価され、防錆の新しい文化として認められました。

日本国内では他国に先駆け、1987年2月から発売し今日に至っておりますが、当初この理論は日本の防錆学に携わった方々には理解されませんでした。

しかし徐々に効果が認知され、いすゞ自動車を筆頭にカーメーカー6社から純正指定を取得し、電力会社・道路公団・NTT施設などの公的機関からも支持を得ておりました。特に、厳しい環境下での防錆には絶大なる評価を頂戴しました。

3、錆の発生とラストアレスターによる防錆理論

①錆の発生メカニズム

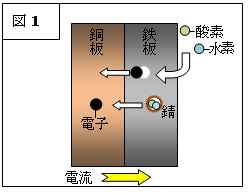

各金属は各々の電気量(電位)を持っています。例えば銅は+0.337、鉄は-0.440です。電気は電位の高いもの(銅)から低いもの(鉄)へ流れます(=イオン化。

つまり酸化が激しい)。電子の流れは電気の流れと逆ですから、電子は鉄から銅へ流れます。この状態では鉄の電子が減っていき、その減った部分に大気中の電解質の酸素や水素の原子が結びつくので、鉄がより多く錆び、逆に銅は鉄の電子が補充されているので非常に安定した状態になります。

昔の水道管が良い例で、蛇口が黄銅等を使用していると接続部分から錆が発生します(電食)。

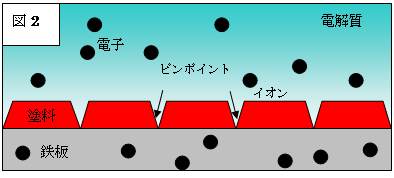

図2は塗料の塗布してある鉄板です。大気を遮断することにより錆を防止することができますが、拡大して見ると図2のようにピンポイントと呼ばれる小さな穴や傷が開いています。大気中の湿気は電解質となり、その中の+を帯びた電気と鉄板の表面の電子が結び付きイオンとなって電解質の中に飛んでいくので、鉄板の中の電子の移動も激しくなり電気が発生し、その後は図1と同じ状態で錆が発生します。

②ラストアレスターの防錆理論

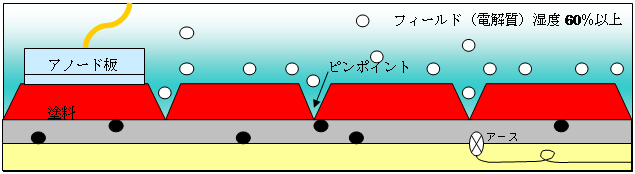

ラストアレスターは防錆対象物を囲む大気が湿度60%以上になるとアノード板が湿度を感知し、防錆に必要な整流された電流を発生させるように設計されています。つまりアノード板が電圧を貯めるダムの役目をし、湿度を通じ防錆に必要な電流(電子)を対象物の塗装ピンホールに向けて強制的に送り込み、対象物の電子を安定させ腐食を極力抑えることが可能になるのです。

通常環境の中で鉄の防錆に必要な標準電気量は1~3μA/cm²とされており、テストの結果その電流量を有していることが確認できました。なお、社団法人日本防錆協会、オーストラリア防錆協会、および一般ユーザーより指摘されている塗料の光沢度の増大については未だ化学的な根拠は示されておりません。

ラストアレスター

現在の閲覧者数: